Perbedaan PLC (programmable logic controller) Dan DCS (distributed control system)

Dalam dunia industri dikenal dua istilah pengendalian proses yaitu PLC dan DCS. Mereka semua mengontrol proses dan keduanya memiliki DI (input digital, DO (output digital), AI (input analog) dan AO (output analog)), tetapi apa perbedaan antara PLC dan DCS?

PLC (programmable logic controller) Dan DCS (distributed control system)

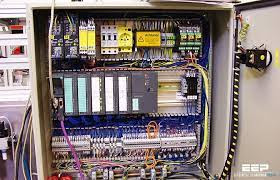

Ketika seseorang menyebut istilah "PLC", itu merujuk pada pengontrol. Beberapa merek PLC yang terkenal adalah PLC Siemens S71200 dan S71500, Modicon M340 Schneider Electric's plc dan pemasok PLC lainnya. Ini sesuai dengan singkatan dari PLC (Programmable Logic Controller), dengan pengontrol kata.

Ketika seseorang menyebutkan istilah "DCS", itu mengacu pada sistem kontrol yang digunakan di industri. Ini juga merupakan singkatan dari DCS (Distributed Control System) dan memiliki sistem kata.

Oleh karena itu, PLC mengacu pada pengontrol, dan DCS mengacu pada sistem.

Sistem Arsitektur

Saat menggunakan PLC Siemens, HMI dan SCADA dapat berasal dari merek lain. PLC adalah sebuah pengontrol, sehingga antarmukanya membutuhkan HMI atau SCADA (antarmuka itu seperti tampilan / monitor yang dapat melihat dan mengontrol proses yang sedang berlangsung). Tanpa antarmuka, kita tidak akan melihat apa yang sedang diproses PLC.

Pada saat yang sama, DCS dari pengontrol ke antarmuka komputer adalah merek.

Perbedaan antara PLC dan DCS

Perbedaan yang paling mendasar adalah PLC adalah pengontrol. Pada saat yang sama, DCS adalah sebuah sistem.

Dalam hal perangkat lunak, PLC memiliki perangkat lunaknya sendiri untuk membuat logika, perangkat lunak yang digunakan untuk SCADA terpisah, perangkat lunak yang digunakan untuk HMI itu sendiri, dan saat melihat monitor proses, operator tidak dapat melihat logika interlock. DCS hanya memerlukan satu perangkat lunak, yang dapat membuat logika dan membuat grafik untuk SCADA dan HMI pada saat yang sama, dan saat melihat monitor proses, operator dapat dengan mudah melihat logika interlock.

Siklus program PLC lebih cepat dan biasanya digunakan untuk pengemasan di pabrik makanan (untuk mesin pengisi), sehingga digunakan untuk proses cepat. Pada saat yang sama, DCS lebih lambat, sehingga digunakan dalam industri proses yang tidak memerlukan respons cepat.

Kapan menggunakan PLC dan DCS?

PLC biasanya digunakan dalam proses di mana tidak banyak IO. Berdasarkan pengalaman saya di pabrik makanan, pabrik kosmetik, konveyor batubara. Pada saat yang sama, DCS digunakan dalam proses dengan jumlah IO yang besar, seperti minyak dan gas, pabrik kimia, kilang gula, dan pembangkit listrik.

Mengapa ada begitu banyak IO? Tidak bisakah PLC menangani banyak IO secara bersamaan? Ya betul, PLC juga bisa menangani proses di minyak dan gas, pabrik kimia, dll.

Sebagai contoh studi kasus, ada pabrik yang ingin menggunakan pengontrol di pabrik yang memiliki banyak I / O. Bagaimana cara mempertimbangkan pilihan antara DCS dan PLC?

Untuk menjawab pertanyaan diatas, kita harus mengetahui "apa hasil dari suatu proses atau pabrik dengan IO yang banyak?"

Sejumlah besar IO akan menyebabkan banyak logika atau rangkaian, sehingga sulit untuk mengingat semua logika atau rantai ini.

Dalam hal pembuatan sistem, membutuhkan waktu lebih lama dan lebih banyak grafik.

Dari kedua point diatas maka DCS akan lebih baik digunakan, karena dari segi software DCS memiliki interface yang dapat menampilkan logika atau interlock, sehingga tidak perlu mengingat semua logikanya (solusi nomor 1), sedangkan pada PLC Anda dapat ingat bahwa untuk mengetahui suatu proses, Anda harus membuka logika perangkat lunaknya, jadi ini tidak praktis.

Selain itu, karena perangkat lunak DCS telah terintegrasi antara pengontrol dan komputer SCADA, komunikasi antara pengontrol sangat mudah, dan karena tag sudah ada, pembuatan grafik lebih cepat (solusi 2). Di PLC, menurut pengalaman saya, bahkan saat berkomunikasi antara PLC dengan merek yang sama, perlu disetel di sini dan di sini.Selain itu, akan membutuhkan lebih banyak waktu untuk membuat grafik, karena Anda harus mengekspor / mengimpor tag dari PLC.

Harga DCS lebih mahal dari PLC.

Terakhir, pabrik yang disebutkan di atas sebenarnya dapat menggunakan PLC atau DCS. Namun, karakteristik, produktivitas, dan faktor ekonomilah yang membuatnya unik.

Anda sedang membutuhkan Teknisi Instalasi Motor Listrik, Instalasi Kontrol Motor Listrik, Instalasi Instrumen motor listrik untuk conveyor, dan motor-motor mesin industri? Silahkan hubungi Kami WA: 0812 189 3055 atau melalui email: japastek@gmail.com